以技術開發驅動流程優化,沿價值鏈提升制造卓越性

在當今全球競爭激烈的市場中,制造業的卓越性已不再是單一環節的突破,而是貫穿于整個價值鏈的系統性優勢。實現這一目標的核心,在于將前沿技術開發深度融入生產流程管理,并沿著從原材料采購到最終產品交付乃至售后服務的完整價值鏈進行協同優化。這不僅是效率與成本的競賽,更是質量、靈活性與可持續性的全面升華。

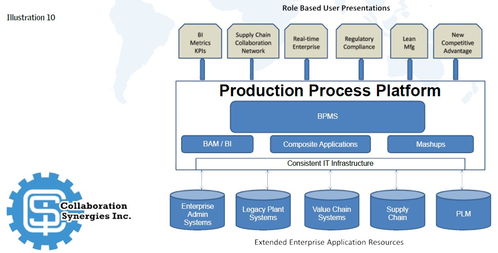

技術開發是驅動制造流程革新的引擎。以工業物聯網(IIoT)、人工智能(AI)、大數據分析和數字孿生等為代表的先進技術,正從根本上重塑生產現場。例如,通過部署遍布生產線與設備的傳感器網絡,企業能夠實時采集海量數據。AI算法對這些數據進行分析,可以實現對設備狀態的預測性維護,提前預警故障,極大減少非計劃停機時間。數字孿生技術則為整個物理制造流程創建了一個虛擬鏡像,允許工程師在虛擬環境中模擬、測試和優化生產參數、工藝流程乃至整條產線的布局,從而以極低的成本和風險尋找到最優解,再將方案無縫部署到實體工廠。這種基于數據的精準決策,替代了傳統的經驗驅動模式,顯著提升了流程的穩定性與產出質量。

技術的價值并非局限于工廠圍墻之內。真正的制造卓越性要求我們將優化的視野拓展至整個價值鏈。這意味著生產流程的管理必須向上游的供應商協同和下游的客戶需求感知雙向延伸。

在上游,通過區塊鏈、云計算和協同平臺等技術,制造商可以與核心供應商建立透明、實時共享的數據鏈路。從原材料的質量追溯、庫存水平的同步,到物流狀態的實時跟蹤,技術實現了供應鏈的深度可視性與敏捷響應。當生產計劃因市場需求變動而調整時,整個供應網絡能夠近乎同步地做出反應,減少“牛鞭效應”,降低庫存成本,并確保生產所需物料的準時、精準供應。

在生產核心環節,柔性自動化與模塊化設計使得生產線能夠快速響應小批量、多品種的訂單需求。結合客戶訂單數據,高級計劃與排程(APS)系統可以動態優化生產排序,在滿足交付期限的前提下,最大化設備利用率和生產效率。制造執行系統(MES)則確保每道工序的指令被精確執行,并將生產實績實時反饋,形成管理閉環。

在下游,技術的連接延伸至產品交付與售后服務。智能物流解決方案優化配送路徑,提升交付準時率。更重要的是,通過在產品中嵌入傳感器與通信模塊,制造商可以持續獲取產品在客戶端運行的狀態數據。這些數據反饋回研發與生產部門,形成了寶貴的“使用階段洞察”,為下一代產品的設計改進、現有產品的預防性維護提醒乃至增值服務(如按使用付費的模式)提供了可能。這便將一次性的產品銷售,轉變為持續的客戶關系與價值創造循環。

提升制造卓越性是一個以技術開發為基石、以價值鏈整合為脈絡的戰略工程。它要求企業打破部門與環節間的數據孤島,構建一個從供應商到客戶的端到端數字化網絡。在這個網絡中,技術不僅是自動化的工具,更是實現智能感知、實時分析、自主決策與精準執行的賦能者。通過沿著價值鏈系統性地管理生產流程,并持續投入與業務深度契合的技術開發,制造企業方能構建起難以復制的核心競爭力,在不確定的環境中實現穩健增長與卓越運營。

如若轉載,請注明出處:http://www.zx8g.cn/product/56.html

更新時間:2026-01-07 12:56:57